野生ではこの1本が命を救う

世の中には様々な刃物が存在するが、万能性がその存在意義となるナイフは、好んで野生環境に身を置くアウトドアマンにとって欠かすことのできない道具だ。今回はそんなナイフの中でも随一の万能性を誇るフィールドナイフに焦点をあてる。

写真/降旗俊明

刀はソード、包丁はキッチンナイフ、それでは「ナイフ」に当たる日本語を探してみてほしい。実は刃物を用途別に進化させてきた日本に、どんなシーンでも使えるナイフのような万能刃物はないのである。ナイフは最小限の装備で新転地を探る“開拓”に用いられた道具である。原始時代まで遡れば日本人も黒曜石でナイフを作っていたはずだが、小さな島国の面積では早々に調理専用刃物に取って代わられたようだ。唯一似たような刃物を挙げるなら、マタギが使う剣鉈やナガサだろう。彼らもやはり獲物を求めて開拓する。

さて、西洋からナイフ文化が舞い戻ってきて、今それを手にしているのはやはり野生を開拓するアウトドアマンである。ちなみに、彼らの手に握られているのは、対人戦闘を視野に置いたコンバットナイフでも、ジャングルのツタをなぎ払うためのマチェットでもなく、フィールドナイフである。ポイント(刃の先端)から滑らかなカーブを描き、その後直線を伝ってハンドルに繋がるブレードは、刃を当てる部分により切る、剥ぐ、削ると万能なのだ。つまり、フィールドナイフの使い方は特に決まっていない。刃の厚みからブレード形状まで、その時必要な作業に満遍なく対応してくれるのがフィールドナイフである。

最後に、万能性という観点から見たナイフの切れ味について少し言及しておこう。よく「このナイフは産毛も剃れる」という文句があるが、それは産毛を剃れる刃研ぎをしているのであって、それが最高の切れ味というわけではない。同じ刃で木を削ろうものなら一瞬にしてエッジが丸まってしまうだろう。ナイフの切れ味というのは使う人の感覚である。魚をよくさばく人と木をよく削る人ではそ の観点も違うのである。ただし、万能な刃について、次で紹介するナイフを作る際に相田氏がヒントをくれた。「フィールドナイフの刃付けに限って、砥石に刃を当てる角度とか、そんなことに神経質にならなくてもいい。ガリガリ鳴るくらい砥石に力強く刃を当てて3〜4回、ブレード全体を満遍なく研ぐ。ノコギリみたいにバリがついた状態がいいんだよ。フィールドで使っているうちにバリが取れて、真の刃が出てくる。これがラブレス(カスタムナイフの神様、かつ相田氏の師匠。2010年没)の言うフィールドエッジってやつだね」。万能性にこだわるなら、これが答えだろう。

野外生活の根底を築くフィールドナイフの使い方

食糧の現地調達

世間一般的に物騒なイメージがつきまとうナイフだが、ナイフを突き刺して動植を獲ることなどほぼ不可能である。ほとんどの場合、ナイフは一般家庭の包丁と同じく、動植物を切って口に運ぶために使うのだ。骨をばらすなどの作業があるため、包丁より有利である。

野生環境での工作

ナイフじゃなければできないことの代表格が木工。物を引っ掛けるためにノッチ(フック)を作ったり、地面に木を突き刺すために先端を鋭利に削ったりする作業は、包丁やノコギリでは困難である。適度な刃の厚みは強度面だけではなく、木を引き裂く際にも重要だ。

Fielderが考えるフィールドナイフの王道

[編集部制作レプリカ]

KKKP

FIELD & STREAM

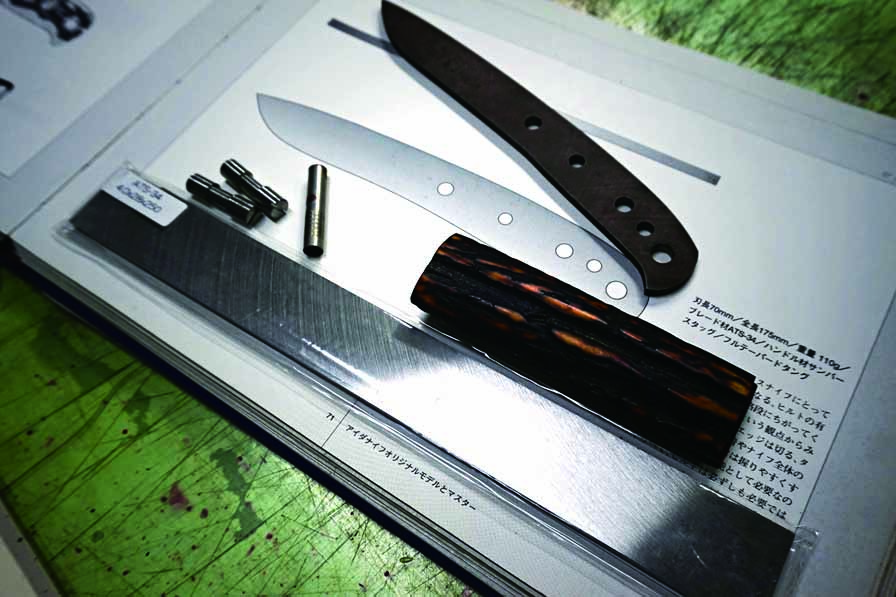

カスタムナイフ界の巨匠・相田義人氏の下で編集部が制作した本誌特製ナイフ。実用性に主眼を置く相田氏のフィールドナイフ「FIELD & STREAM」をベースに、シンプルなヒルトレス仕様を採用。木工から獲物解体までをこなすブレード形状と軽量かつ握りやすいハンドルは、まさに野生環境に最適である。非売品。

ブレードは造形の美しさと軽い取り回しが魅力のホローグラインド。「KKP」マークは“ケンカワサキ・ナイフの党”の略で、社会主義国家とも白人至上主義集団とも無関係である。

スタッグの色合いや凹凸を可能な限り残した無骨なハンドル。ナイフの重心安定と軽量化に一役買っている精巧なテーパータングも見所だ。

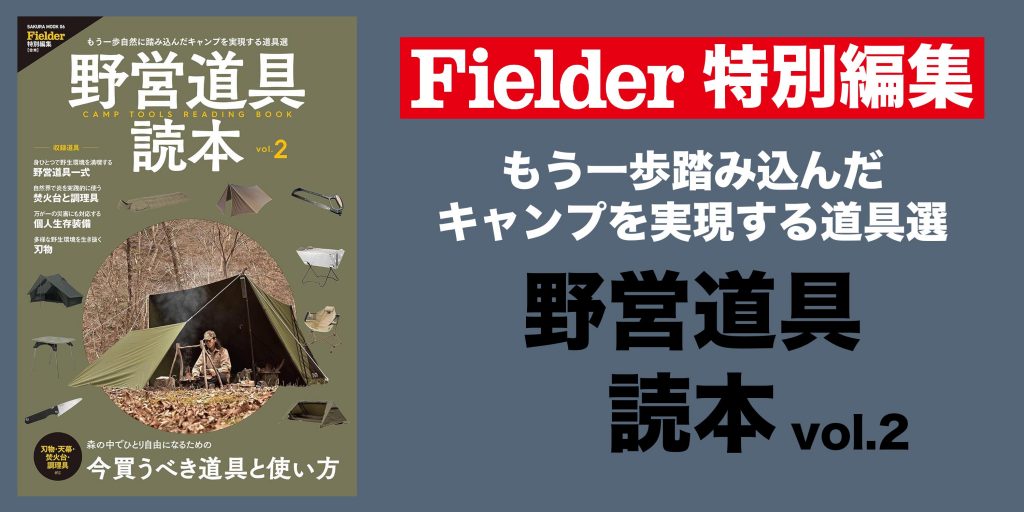

無骨なフィールドナイフと相性抜群のレザーシースも自作。ナイフに合わせた形状で使い勝手も良い。ウエストベルトに通して使う。

1本のナイフはどう作られるのか?

ここでは相田氏の指示の下、これまでナイフメイキング連載で紹介してきた工程と合わせて、ナイフ1本が出来上がるまでの一連の工程を見てみよう。シースの制作についてはまたの機会に解説することにする。

STEP.01

まずは今回製作するナイフの素材“ATS−34”の板にケガキ用のレイアウトフルードを塗る。ここでハンドルの素材となるスタッグもマスターサイズに合わせて切断しておいた。

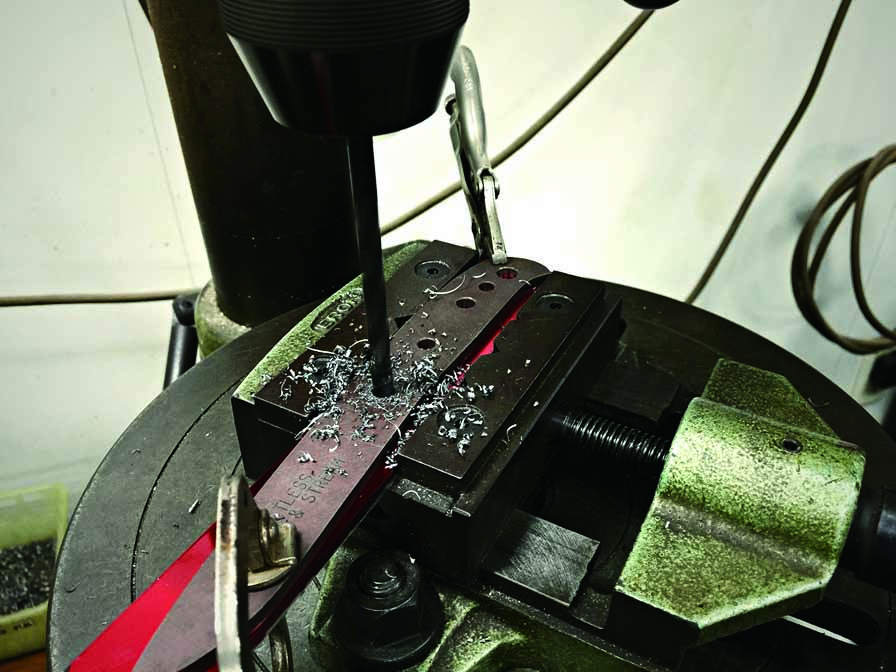

STEP.02

マスターと鋼材をクランプで固定し、ハンドルを固定するファスナーボルト用の穴をあける。相田氏の工房には様々な電動工具が揃っているため作業が早い。

STEP.03

ここでマスターと鋼材がズレないようにファスナーボルトを通して万力に据え、マスターのシルエットを罫書き針で正確にトレースする(赤いフルードが削れて線になる)。

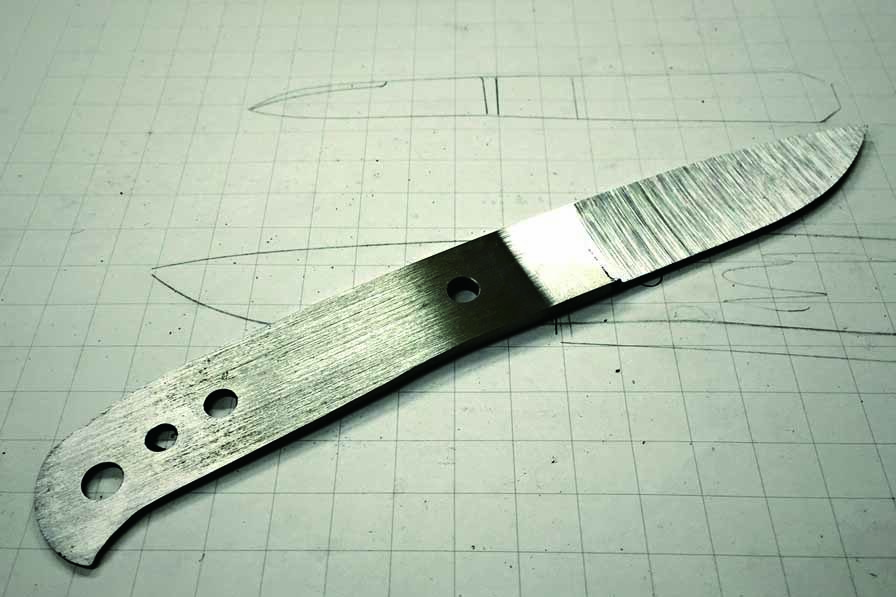

STEP.04

ケガキを終えたら鋼材の不必要な部分を切断し、ベルトサンダーを用いてシルエットを削り出していく。まずは大枠を荒く削り、最終的に細部を慎重に削っていく。

STEP.05

ケガキを越えて削ってしまうと後戻りできないので注意。マスターと見比べると細部はまだ詰められていないが、仕上げは熱処理後となるので現時点ではこの程度で良い。

STEP.06

続いてタング部をテーパー状に削り、ナイフの重心を刃側に移行させるテーパータング加工の工程に入る。鋼材側面に削りこみの目安となるエッジラインを引いていく。

STEP.07

専用ハンドルをつけてサンダーで削る。鋼材本来の厚さとグリップエンドのエッジラインを美しいテーパー状に仕上げて完成。この作業は難易度が高いので相田氏が行った。

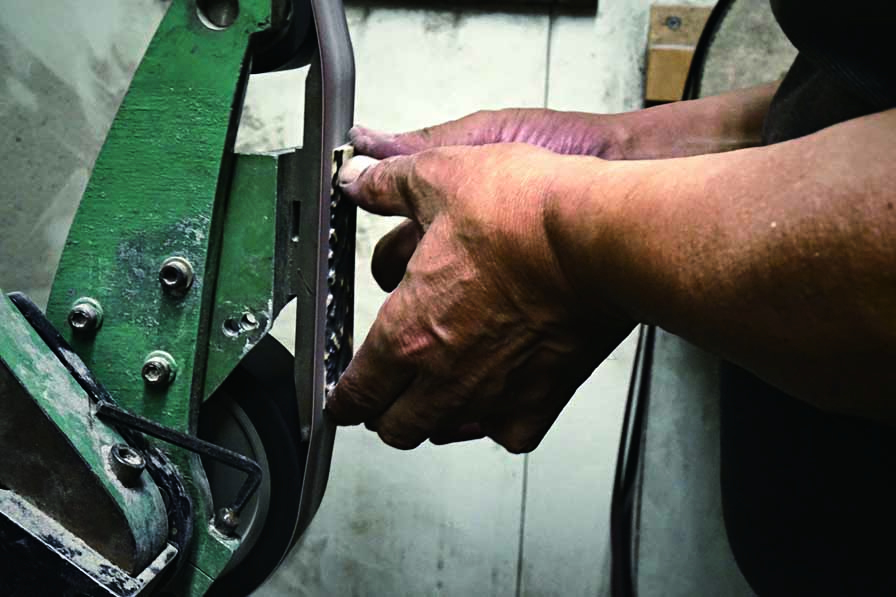

STEP.08

ブレード長の目安をマーキングし、テーパータング加工と同様にブレード側に0.5 〜1mm間隔のエッジラインを引く。これを越えて削ってしまうと熱処理時に割れることがある。

STEP.09

続いてベルトサンダーを使い、バック側は鋼材の厚みを保ったまま、エッジ側をエッジラインまで両面から削っていけば完成。当然熱処理前なので仕上げレベルでなくて良い。

STEP.10

ブレードはベルトサンダーの曲面をそのまま生かして削っていくため、必然的にホローグラインド(ブレードが内側にえぐれるような曲面を持つ形状)となる。

STEP.11

ナイフの焼き入れは素材により温度や時間が異なるため、焼き入れ前に素材名を書いておく。焼き入れから戻ってきたブレードは、熱処理後の酸洗いで変色している。

STEP.12

タング部とブレード部をそれぞれサンダーで削りサビを取り、ブレードからハンドルに渡る部分(リカッソ)から先に紙ヤスリで磨き、仕上げのヘアラインを付けておく。

STEP.13

ブレード部は400番→600番→800番→1000番の順で磨いていき、表面を均したら1200番でヘアラインを付けて完成。ブレードの曲面に合わせた木片に紙ヤスリに当てて磨く。

STEP.14

400番→1000番の間は、先ほどの木片に紙ヤスリを当てながらブレードを磨いていく。縦横で交互に磨いていくことで綺麗に表面の傷を消すことができる。

STEP.15

ここからはいよいよハンドルの取付作業にかかる。まずナイフのポイント側は薄く、エンド側は厚くなるようテーパータングに合わせてスタッグを削っていく。

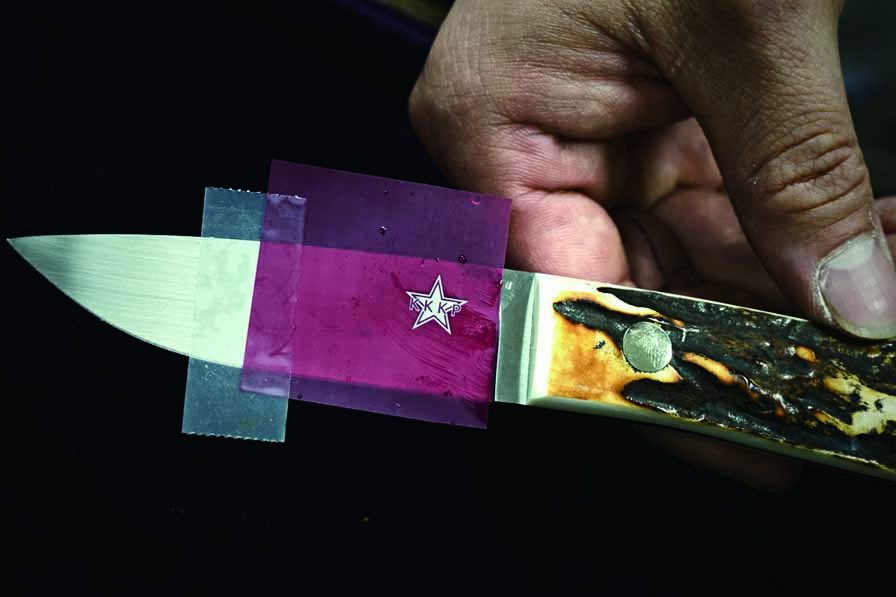

STEP.16

ハンドル形状とスタッグ素材のバランスを見ながら左右のスタッグをハンドルに合わせて型を移す。先ほど仕上げたブレード部分はマスキングテープで保護しておく。

STEP.17

ブレードを水平にクランプして、先ほど写した型とずれないようにまずは片方だけ、スタッグとタング部をバイクグリップで仮固定する。

STEP.18

続いてスタッグにもファスナーボルト用の穴とソングホールをドリルで開ける。水平にクランプしたのは、ここでスタッグに斜めに穴を開けてしまわないためだ。

STEP.19

スタッグを固定するファスナーボルトの形状に合わせて、スタッグに開けた穴もドリルに専用のビットをつけて段付きに加工する。

STEP.20

こちらが段付き加工用のビット。通常の穴あけドリルの先端を1段階小さなドリルに加工してある。これは相田氏のワンオフ物である。

STEP.21

ここで一旦スタッグを外し、ヒルトにあたる部分(このナイフはヒルトレス)の角度を決めてマーキングする。

STEP.22

スタッグをタング部に本固定する前に、先ほどのマーキングに合わせてサンダーで削る。ここはそのまま仕上げに入るので、マーキングまできっちりと削る。

STEP.23

タング部に本固定してしまうと研摩仕上げも困難になってしまうので、この部分は先に磨きまでの工程を終わらせて仕上げる。

STEP.24

いよいよスタッグを本固定。今回は出来るだけシンプルに仕上げたいので、瞬間接着剤を使ってそのままスタッグとタングを直接接着する。

STEP.25

接着剤が安定するまでバイスグリップを使って固定しておく。ロッキングプレイヤーは数あれど、本家のバイスグリップのちょうど良い節度を超える品はなかなかない。

STEP.26

接着剤が固まったら、サンダーで余分な部分を削っていく。ハンドル形状のエッジやアールを意識して、様々な角度でサンダーにハンドルを当てて形作る。

STEP.27

しっかりとスタッグを削り取ったら、もう片面も本固定。接着剤が乾いたらここでソングホールパイプをハンマーで打ち込み、ファスナーボルトで両面を固定する。

STEP.28

もう片面のスタッグもサンダーに当てて、先ほどと同じようにしっかりと象っていく。ここまで工程が進むと、とうとう完成図が見えてきた。

STEP.29

サンダーでは削りきれないハンドル内側のアールがきつい部分は、リューターを使って仕上げていく。

STEP.30

先の工程で万力に挟むために残しておいたファスナーボルトの飛び出し部は、これ以降必要がないので金鋸で切り取る。

STEP.31

続いてソングホールの仕上げに入る。スタッグの凹凸を見ながらテーパードリルで適当なところまでテーパーをつける。

STEP.32

最終仕上げに細かい番手のサンディングベルトをサンダーに取り付けて形を整えたら、コンパウンドを使ってバフ掛けし、ツヤを出して仕上げる。

STEP.33

とりあえず一通りの工程は終了。本来はこれからレザーシースを作るが、その工程は次回紹介しよう。ハンドル部はこの後、シースに合わせて少々エッジを削るなどする。

STEP.34

そして最後の核心部となる刃付けは相田氏にお願いした。普段はサンダーで仕上げてしまうという相田氏だが、今回はハンドメイド。この工程の詳細は先の本文に書いた通り。

STEP.35

刃を付けたら、盛大についたバリを少々レザーの表面で整えて終わり。あくまでやりすぎて刃を丸めてしまわないよう注意したい。

STEP.36

ナイフが完成したらマークを入れる。相田氏はこのマークのデザインにこそ時間を費やせと言う。これが刻まれて初めてナイフは良い顔となるのだ。

ナイフ本体の制作期間は実質3日 アウトドアマンは挑戦するべし!

今回制作したヒルトレスナイフは工程が最も単純ということもあり作業日数自体は短い。当然、自分なりのデザイン、こだわり部分にはその数倍は時間を費やすが、決して素人が手を出せない代物ではない。野外活動の生涯の相棒となるナイフこそ、自作するべきだ。